در این مقاله، ما بر روی فرآیند اکستروژن و به طور خاص فشار، دما، گرمایش و سرمایش داخل سیلندر اکسترودر تمرکز خواهیم کرد. کنترل دمای مناسب و گرمایش پلاستیک داخل سیلندر اکستروژن برای دستیابی به خروجی با کیفیت بالا بسیار مهم است، چه شما اکسترودر پروفیل، پوشش دهی سیم، ورق یا هر فرآیند دیگر داشته باشید. اگر وقتی پلاستیک مذاب به قالب می رسد، خواص مطلوب را نداشته باشد، اغلب برای دستیابی به خروجی با کیفیت با مشکل مواجه خواهید شد.

فشار در سیلندر اکسترودر

فشار داخل سیلندر اکسترودر در طول فرآیند اکستروژن بسیار زیاد است. برای اکثر اکسترودرها سیلندرها به گونه ای طراحی شده اند که فشار عملیاتی تا 10000 psi یا 700 بار را تحمل کنند. فشارهای عملیاتی معمولی معمولاً بین 1000 تا 5000 psi است، یا 70 و 350 بار.

فشار بیش از حد می تواند سیلندر را پاره کند. برای محافظت سیلندر اکسترودر از فشار بیش از حد، چندین روش وجود دارد:

- یک پین برشی را می توان بر روی دروازه چرخان که در زیر قسمت قالب قرار دارد نصب کرد. این پین برشی در برابر فشارهای بالا به صورت مکانیکی باعث کاهش فشار می شود که در بین روش های ارائه شده دارای کمترین دقت می باشد.

- دیسک های پاره شونده یا راپچر دیسک ها ← را می توان در انتهای قالب نصب کرد. اگر فشار مذاب از درجه بندی راپچر دیسک بیشتر شود، دیسک پاره می شود و فشار کاهش می یابد. این روش نیز به عنوان یک روش قدیمی شناخته می شود و از نظر ایمنی و دقت روش مناسبی نیست.

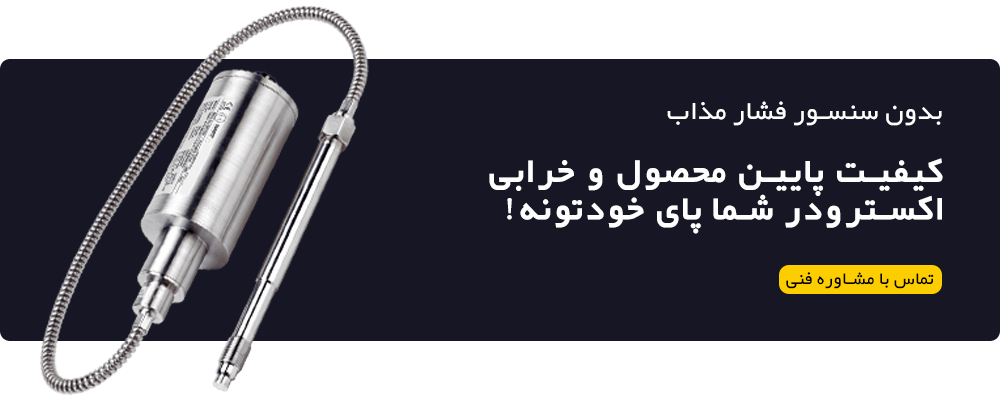

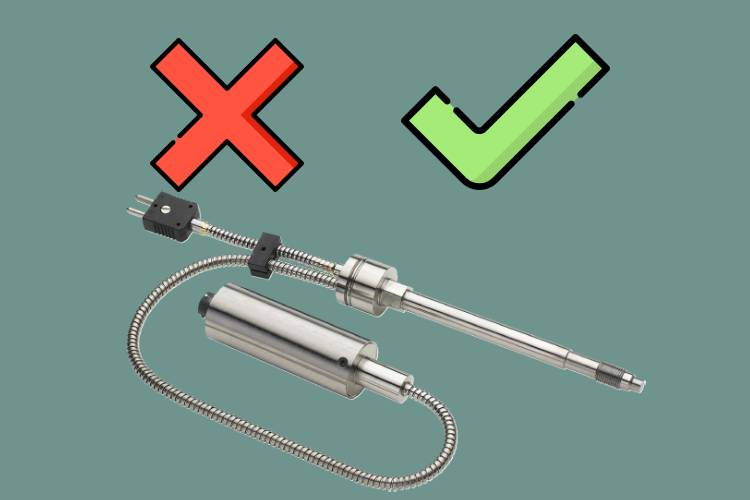

- روش سوم که به عنوان مدرن ترین روش استفاده می شود کنترل فشار با استفاده از ترانسمیترهای فشار مذاب ← است. این ترانسمیترها داخل سیلندر پیچ می شوند و با اعمال شدن فشار بر روی دیافراگم آن ها میزان فشار را اندازه گیری می کنند و سیگنالی که میزان فشار در آن مشخص است را به نمایشگرها یا PLC ها می فرستند. در این روش امکان دریافت هشدار، خاموش کردن کلی دستگاه یا کاهش سرعت ماردون ها امکان پذیر است.

تنظیم دما سیلندر اکسترودر

کنترل کننده ها دمای داخل سیلندر را با استفاده از هیترها و خنک کننده ها تنظیم می کنند. اکسترودرهای کوچکتر – تا قطر 3 اینچ – معمولاً دارای سه یا چهار ناحیه گرمایش و سرمایش هستند. اکسترودرهای بزرگتر اغلب دارای شش ناحیه یا بیشتر هستند. هر منطقه مجهز به سنسورهای دما و کنترل کننده دما است.

گرمایش سیلندر اکسترودر

سیلندر برای انجام عملیات باید گرم شود. اکثر هیترهای سیلندر برقی هستند که چندین نوع هستند:

- هیترهای چدنی، سیلندرهای اسپلیت آلومینیومی هستند که در داخل آن سیم های مقاومت عایق تعبیه شده است.

- اما ساده ترین نوع هیترها، هیتر باند میکا (نوار میکا) است. هیترهای میکا باند حاوی سیمهای مقاومتی پوششدار هستند که بین عایق میکا با یک محفظه فولادی برای پشتیبانی قرار گرفتهاند.

- نوع دیگر هیترهای سرامیکی در کاربردهایی با نیاز به حرارت بالا استفاده می شود.

هر دو هیتر آلومینیومی و نوار میکا نیاز به تماس محکم با سیلندر دارند، بنابراین بازرسی های دوره ای و سفت کردن هیترها در صورت لزوم باید بخشی از روال تعمیر و نگهداری شما باشد. اگر بخاری ها نتوانند گرمای خود را به سیلندر منتقل کنند، می سوزند.

نوع طراحی و تجهیزات خنک کننده سیلندر اکسترودر

خنک کردن سیلندر نیز بخش مهمی از فرآیند اکستروژن است. اگر مواد پلاستیک خیلی داغ شود یا اگر نیاز باشد اکسترودر به سرعت خاموش شود، خنک شدن سیلندر اکسترودر ضروری است.

سیلندر ها را می توان با استفاده از هوا یا مایع خنک کرد. سیلندر هایی که با هوا خنک می شوند دارای دستگاههای دمنده و یک اتاقک پلنوم در زیر سیلندر در هر منطقه دمایی (جایی که سنسور دما نصب است) هستند. دمنده توسط کنترل کننده دمای سیلندر هنگامی که به نقطه دمایی بالایی رسید روشن می شود.

سیلندر هایی که توسط مایع خنک می شوند، سیال را از طریق کویل هایی که در بلوک های هیترها قرار دارند یا از طریق کویل های خنک کننده جداگانه به گردش در می آورند. کویل ها می تواند حلقه بسته باشند و مایع را دوباره استفاده کنند با حلقه باز داشته باشند.

حفظ کنترل دمای مواد مذاب در طول فرآیند اکستروژن بسیار مهم است. خنک کردن سیلندر یکی از راه های کنترل گرمای بیش از حد پلاستیک است.

اگر یک اکسترودر در طول تولید معمولی به مقدار قابل توجهی خنک کننده نیاز داشته باشد، این نشانه عدم تطابق بین طراحی اسکرو و آن پلاستیک خاص یا مشکل در فرآیند اکستروژن است.