لوله ایمپالس (Impulse Piping) یک جزء حیاتی در فرآیندهای صنعتی به ویژه برای ابزارهای میدانی و ترانسمیترهای فشار است. لوله ایمپالس به لولههای با سوراخ کوچکی اطلاق میشود که تجهیزات فرآیند را به ابزار اندازهگیری فشار متصل میکند، فشار فرآیند را از تجهیزات به ابزار منتقل میکند و امکان نظارت و کنترل دقیق را فراهم میکند. طراحی و نصب صحیح لوله های ایمپالس برای حفظ دقت و قابلیت اطمینان اندازه گیری بسیار مهم است. این مقاله راهنمای جامعی در مورد لولهکشی ایمپالس ارائه میکند که استانداردها و روشهای اتصال مناسب را برای اطمینان از انتقال دقیق فشار فرآیند پوشش میدهد.

اهمیت لوله ایمپالس در ابزارهای میدانی و ترانسمیترهای فشار

در ابزارهای میدانی و ترانسمیترهای فشار، لوله کشی ایمپالس اندازه گیری دقیق فشار را تضمین می کند که برای کنترل و ایمنی فرآیند حیاتی است. نصب یا نگهداری ضعیف می تواند منجر به خطاهای اندازه گیری قابل توجهی شود که به طور بالقوه باعث ناکارآمدی فرآیند یا خطرات ایمنی می شود. اطمینان از مسیریابی، پر کردن و پاکسازی صحیح خطوط ایمپالس برای خوانش فشار قابل اعتماد و دقیق ضروری است.

انتقال دقیق فشار فرآیند

انتقال دقیق فشار فرآیند با استفاده از مواد مناسب، اندازه گیری صحیح و تکنیک های نصب مناسب برای خطوط ایمپالس حاصل می شود. رعایت این مسائل این تضمین می کند که فشار منتقل شده از تجهیزات فرآیند به ابزار اندازه گیری ثابت و دقیق، بدون تلفات یا اعوجاج باقی می ماند.

اصول رایج مسیریابی (Routing)

اصول مسیریابی رایج برای لوله کشی ایمپالس شامل به حداقل رساندن طول و پیچیدگی لوله، اجتناب از خمیدگی تیز، و اطمینان از مهار و عایق بندی مناسب است. این روش ها به حفظ یکپارچگی سیگنال فشار و کاهش خطر خطا یا خرابی در سیستم اندازه گیری کمک می کند.

نصب و در مدار قرار دادن ترانسمیترهای اختلاف فشار

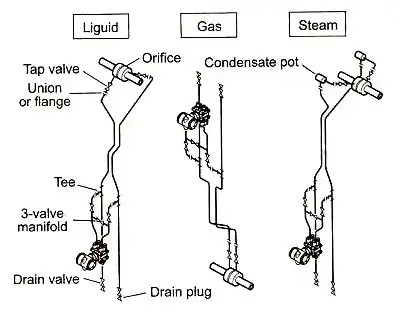

از ترانسمیترهای اختلاف فشار ← برای اندازه گیری اختلاف فشار بین دو نقطه در یک فرآیند استفاده می شوند. برای در اختیار داشتن این اختلاف فشار، اتصال این ترانسمیتر ها باید با نهایت دقیق انجام شود. بسته به نوع سیال فرآیندی – مایع، گاز یا بخار – روشهای نصب برای تطبیق با ویژگیهای خاص هر سیال متفاوت است.

سیال فرآیند مایع

هنگام کار با سیالات مایع، خطوط ایمپالس باید به طور کامل پر شوند تا از حفره های هوایی که می تواند باعث خوانش نادرست شود، جلوگیری شود. خطوط باید با شیب کمی نصب شوند تا اطمینان حاصل شود که هرگونه حباب هوا می تواند بالا بیاید و از آن خارج شود و اطمینان حاصل شود که حضور مایع مداوم باقی می ماند.

علاوه بر این، خطوط باید به درستی عایق بندی و پشتیبانی شوند تا از لرزش جلوگیری شود و یکپارچگی سیگنال فشار حفظ شود.

سیال فرآیند گازی

برای سیالات فرآیند گاز، خطوط ایمپالس باید به گونه ای نصب شوند که به هرگونه میعانات تشکیل شده مایع از ترانسمیتر تخلیه شود. این به طور معمول شامل مسیریابی خطوط به سمت بالا و سپس به سمت پایین، ایجاد یک مسیر تخلیه طبیعی است. عایق بندی مناسب و تشخیص نشت برای جلوگیری از خروج گاز و ایجاد خطاهای اندازه گیری یا خطرات ایمنی بسیار مهم است.

سیال فرآیند بخار

اتصال ترانسمیترهای فشار تفاضلی برای سیالات فرآیند بخار به دلیل دماهای بالا و پتانسیل چگالش نیاز به توجه ویژه ای دارد. دیگ های میعانات اغلب برای به دام انداختن و جمع آوری هرگونه میعانات استفاده می شود و اطمینان حاصل می شود که فقط بخار به ترانسمیتر می رسد.

لوله های ایمپالس باید با آب پر شوند تا مانعی ایجاد شود که از ورود مستقیم بخار به ترانسمیتر جلوگیری می کند و از آسیب حرارتی محافظت می کند. عایق بندی مناسب و ردیابی گرما نیز ممکن است برای حفظ دما و فشار ثابت لازم باشد.

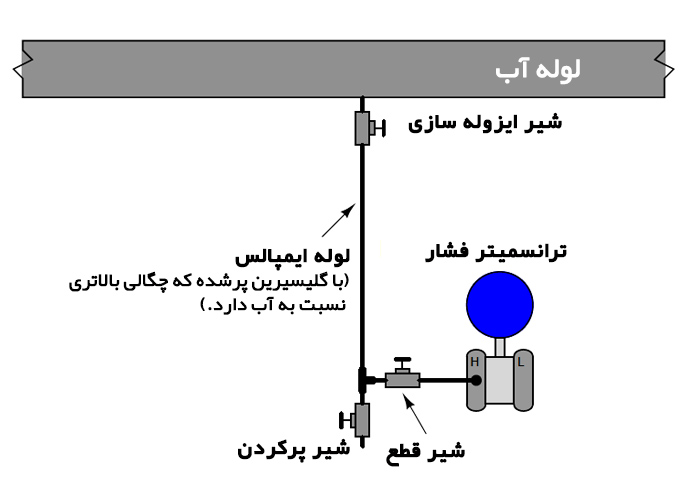

لوله های ایمپالس پر شده از مایع و ترانسمیترهای فشار

لوله های ایمپالس پر شده برای اطمینان از اندازه گیری دقیق فشار در کاربردهای مختلف صنعتی کاربرد دارند. این لوله ها با مایعی پر شده اند که فشار فرآیند را به ترانسمیتر فشار ← منتقل می کند و یکپارچگی اندازه گیری را حفظ می کند.

هدف و مزایا

هدف اصلی خطوط ضربه ای پر شده، ارائه یک محیط پایدار و پیوسته برای انتقال فشار از فرآیند به ترانسمیتر است. این پایداری از مشکلاتی مانند حباب های هوا یا حباب های گاز که می توانند باعث خوانش نادرست شوند جلوگیری می کند.

خطوط پر شده همچنین به کاهش نوسانات فشار کمک می کند و منجر به اندازه گیری های پایدارتر و قابل اعتمادتر می شود. علاوه بر این، آنها از ترانسمیتر در برابر قرار گرفتن مستقیم در معرض سیال فرآیند محافظت می کنند، که می تواند خورنده یا دارای دمای بالایی باشد.

سازگاری سیالات

انتخاب مایع پرکننده مناسب برای اثربخشی لوله ایمپالس پر شده بسیار مهم است. سیال پرکننده باید هم با سیال فرآیند و هم با جنس لوله ایمپالس و ترانسمیتر فشار سازگار باشد. مایعات پرکننده معمولی شامل آب، گلیکول و روغن است که هر کدام بر اساس عواملی مانند محدوده دما، سازگاری شیمیایی و ویسکوزیته انتخاب می شوند.

به عنوان مثال، گلیکول اغلب در کاربردهای دمای پایین استفاده می شود، در حالی که روغن های سیلیکونی ممکن است برای فرایندهای با دمای بالا انتخاب شوند.

پر کردن مجدد و تعمیر و نگهداری

پر کردن مجدد و حفظ لوله ایمپالس پر شده برای اطمینان از دقت و قابلیت اطمینان طولانی مدت ضروری است. با گذشت زمان، مایع پرکننده ممکن است تخریب، تبخیر یا آلوده شود که نیاز به بررسی منظم و پر کردن مجدد دارد.

مراحل نگهداری شامل تخلیه و تمیز کردن خطوط ایمپالس، تعویض مایع پرکننده و بررسی نشتی یا انسداد است. پر کردن مجدد مناسب شامل حصول اطمینان از عدم حبس هوا در خطوط است، زیرا حتی حباب کوچک می توانند بر دقت اندازه گیری تأثیر بگذارند. تعمیر و نگهداری منظم طول عمر لوله ایمپالس را افزایش می دهد و عملکرد ثابت ترانسمیترهای فشار را تضمین می کند.

لوله های ایمپالس پاکشده (Purged) برای ترانسمیترهای فشار

لوله های ایمپالس پاک شده برای حفظ اندازه گیری دقیق فشار سیالات فرآیند چالش برانگیز ضروری هستند. این لوله ها با جریان مداوم مایع پاکسازی از هر گونه مواد که لوله را مسدود می کنند پاک می شوند و عملکرد قابل اعتماد و یکپارچگی اندازه گیری را تضمین می کنند.

جریان سیال پیوسته

در لوله های ایمپالس پاک شده، جریان مداوم مایع پاک کننده از انسداد ناشی از رسوب، ذرات یا تراکم سیال فرآیند جلوگیری میکند. این جریان ثابت یکپارچگی سیگنال فشار را با اطمینان از پاک ماندن لوله ایمپالس حفظ می کند و یک مسیر مستقیم و بدون مانع برای رسیدن فشار فرآیند به ترانسمیتر فراهم می کند.

اجزای سیستم و عملیات فرایند

یک سیستم لوله های ایمپالس پاک شده معمولاً شامل چندین جزء کلیدی است: یک منبع مایع پاک کننده، یک تنظیم کننده جریان (فلو) و یک ترانسمیتر فشار دیفرانسیل.

مایع پاک کننده، که می تواند گاز یا مایع باشد، با سرعت جریان کنترل شده به خطوط ایمپالس وارد می شود. این نرخ جریان به دقت تنظیم میشود تا اطمینان حاصل شود که برای تمیز نگه داشتن خطوط بدون ایجاد تغییرات فشار یا اختلالات قابل توجه در اندازهگیری فرآیند کافی است. سپس ترانسمیتر فشار دیفرانسیل فشار فرآیند را به دقت اندازه گیری می کند، بدون اینکه تحت تأثیر هرگونه انسداد یا آلودگی در خطوط قرار گیرد.

مزایا و الزامات

خطوط ایمپالس پاک شده چندین مزیت از جمله بهبود دقت و قابلیت اطمینان اندازه گیری فشار، کاهش نیاز به تعمیر و نگهداری و افزایش طول عمر لوله ایمپالس و ترانسمیتر را ارائه می دهند. با جلوگیری از انسداد و آلودگی، خطوط پاکسازی شده خطر خطاهای اندازه گیری را به حداقل می رساند و عملکرد ثابت را تضمین می کند.

با این حال، حفظ یک سیستم ایمپالس پاک شده به یک منبع کافی و قابل اعتماد مایع پاک کننده و کالیبراسیون مناسب تنظیم کننده های جریان برای اطمینان از عملکرد مطلوب نیاز دارد. علاوه بر این، سیستم باید به طور منظم نظارت شود تا بررسی شود که جریان پاک سازی ثابت می ماند و خطوط ایمپالس عاری از هرگونه مانعی هستند.

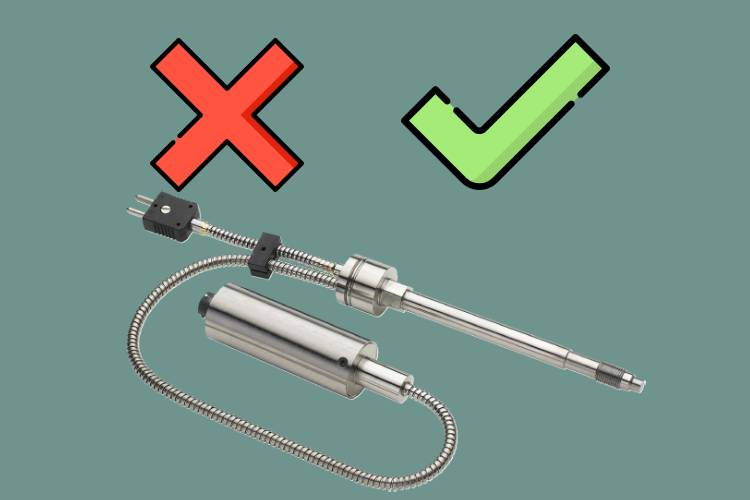

لوله ایمپالس پاک شده و کوپلینگ نزدیک

پاک سازی لوله های ایمپالس تضمین می کند که سیال راکد که می تواند باعث خطاهای بزرگ در اندازه گیری فشار تفاضلی شود، حذف شود. روش های متداول پاکسازی شامل استفاده از گازهای بی اثر یا مقادیر کمی از خود سیال فرایندی است که خطوط ایمپالس را پاک و کاربردی نگه می دارد.

کوپلینگ نزدیک تکنیک دیگری است که برای ساده کردن طراحی و کاهش هزینه های تعمیر و نگهداری خطوط ایمپالس استفاده می شود. با نصب مستقیم ترانسمیتر بر روی شیر رابط فرآیند (PIV) و منیفولد، خطوط طولانی ایمپالس حذف می شوند. این نوع نصب چالش های مانند انسداد، نشت، کنترل دما و خوردگی را کاهش می دهد.

مزایا و محدودیت ها

اتصال نزدیک چندین مزیت دارد:

– کاهش هزینه های نصب و نگهداری: خطوط ایمپالس کوتاهتر به معنای نقاط نشتی کمتر و نصب ساده تر است.

– دقت بهتر: حذف خطوط ایمپالس طولانی، خطاهای ناشی از چگالی های مختلف سیال را به حداقل می رساند و زمان پاسخگویی را سریع تر می کند.

– امنیت بالاتر: با اتصالات کمتر، خطر نشتی و مسائل نصب و نگهداری به میزان قابل توجهی کاهش می یابد.

با این حال، اتصال نزدیک محدودیت هایی نیز دارد:

– محدودیت های دما: سیستم های کاپلینک نزدیک ممکن است در محیط های با دمای بالا عملکرد خوبی نداشته باشند، زیرا نزدیکی به خطوط پردازش می تواند بر ترانسمیتر تأثیر بگذارد.

– مشکلات دسترسی: در برخی از تاسیسات، به ویژه آنهایی که در ارتفاعات قابل توجه هستند، دسترسی به ترانسمیتر برای کالیبراسیون یا نگهداری می تواند چالش برانگیز باشد.

– هزینه اولیه: اگرچه در بلندمدت مقرون به صرفه است، سرمایه گذاری اولیه برای سیستم های کوپلینگ نزدیک در مقایسه با راه اندازی های سنتی می تواند بیشتر باشد.

هدف لوله ایمپالس و موقعیت نصب (Tapping Point)

اتصال فرآیند برای اندازه گیری

موقعیت نصب باید به گونه ای انتخاب شود که از نواحی تلاطم، رسوب یا حفره های گاز جلوگیری شود که می تواند بر دقت اندازه گیری تأثیر بگذارد. در حالت ایدهآل، نقاط نصب باید در مسیرهای مستقیم لولهها قرار گیرند که جریان پایدار و معرف شرایط کلی فرآیند باشد.

ملاحظات متریال و اندازه ها

جنس مورد استفاده برای لوله ایمپالس باید با سیال فرآیند سازگار باشد تا از خوردگی و تخریب جلوگیری شود. مواد متداول شامل فولاد ضد زنگ است که مقاومت بسیار خوبی در برابر خوردگی دارد و برای طیف وسیعی از سیالات فرآیندی مناسب است.

اندازه خطوط ایمپالس باید برای کاربرد مناسب باشد، لوله های با قطرهای کوچکتر اغلب برای کاهش حجم سیال در خطوط و به حداقل رساندن زمان پاسخ استفاده می شوند. با این حال، خطوط باید به اندازه کافی بزرگ باشند تا از انسداد جلوگیری کنند و از انتقال مطمئن سیگنال فشار اطمینان حاصل کنند.

بهترین روش های نصب

نصب صحیح لوله ایمپالس برای حفظ دقت و قابلیت اطمینان اندازه گیری بسیار مهم است. بهترین شیوه ها عبارتند از:

به حداقل رساندن طول لوله : لوله ایمپالس کوتاه، پتانسیل افت فشار و زمان تاخیر را در سیگنال اندازه گیری کاهش می دهد.

اطمینان از شیب مناسب: خطوط ضربه ای باید با شیب کمی نصب شوند تا از تجمع مایعات یا گازها جلوگیری شود که می تواند باعث خطای اندازه گیری شود.

پشتیبانی و عایق کافی: پشتیبانی مناسب از لرزش و حرکت جلوگیری می کند که می تواند به خطوط آسیب برساند و سیگنال فشار را تحت تأثیر قرار دهد. عایق به حفظ دمای پایدار در لوله ایمپالس کمک می کند و اندازه گیری های ثابت را تضمین می کند.

تعمیر و نگهداری منظم: بازرسی و تمیز کردن دوره ای لوله ایمپالس به جلوگیری از انسداد و اطمینان از صحت خوانش فشار کمک می کند.

خطاها و مشکلات در ایمپالس لاین ها + راه حل ها

فضاهای خالی، انسداد، نشتی یا یخ زدگی در خطوط ایمپالس باعث ایجاد خطا در اندازه گیری فشار می شود و همچنین بر پاسخ سیستم سنجش فشار تأثیر می گذارند.

فضاهای خالی

- هوا یا گاز به دام افتاده در خطوط ایمپالس مایع باعث خوانش فشار کاذب و پاسخ کند می شود.

- به عنوان مثال: در اندازه گیری های DP، یک حباب هوا که در پورت فشار پایین (LP) گیر کرده است باعث می شود که نشانگر فشار بالاتر از حد معمول باشد.

انسدادها

- گرفتگی در خطوط سنسور زمانی رخ می دهد که از مواد شیمیایی در تصفیه آب استفاده می شود و ذرات گل با رسوب ناخالصی های دیگر جامد می شوند.

اینها گرفتگی ها همچنین به دلیل انسداد ناشی از تراز نادرست ایزولاسیون و دریچه های یکسان کننده به دلیل پر شدن خطوط سنسور رخ می دهد.

نشتی

احتمال نشتی در خطوط ایمپالس فشار بسیار بالاست. یک خط ایمپالس از شیر یکسان کننده (equalizing valve)، یک یا چند دریچه پایه (root valve) و شیرهای جداسازی (isolation valve) تشکیل شده است.

انجماد

انجماد باعث قفل شدن فشار عملیاتی معمولی در سیستم می شود. در هوای سرد یا در زمستان، اگر ردیابی حرارتی که برای جلوگیری از یخ زدگی سیال استفاده می شود کهنه یا آسیب دیده باشد، انجماد در خطوط سنسور رخ می دهد.

راه حل ها

- دمش (blowdown)، پر کردن یا تخلیه خطوط ایمپالس بهترین راه حل برای از بین بردن فضای خالی و انسداد در خطوط ایمپالس هستند.

- تست و نظارت بر وجود حفره ها یا انسداد در خطوط ایمپالس با تکنیک تحلیل نویز انجام می شود.

- تغییرات در زمان پاسخگویی نشان دهنده مشکلات در طول و قطر خطوط سنسور و وجود گرفتگی ها، حفره ها، نشتی ها یا یخ زدگی موجود در خطوط ایمپالس است.