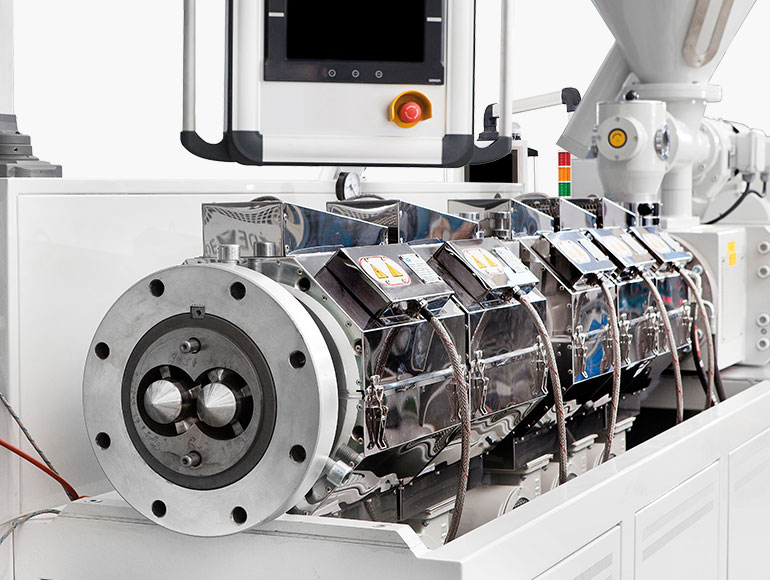

نیاز به اندازه گیری فشار مذاب در فرآیند اکستروژن

به منظور حفظ ثبات ابعادی لازم برای تولید محصولات اکسترود شده که همچنین با کیفیت و تحمل محصولات امروزی مطابقت داشته باشند، لازم است که هم سرعت خروجی و هم شرایط ذوب ثابت باشد. اگرچه اندازه گیری مداوم این مقادیر امکان پذیر نیست، اما متغیرهای بسیار مرتبط مانند درجه حرارت بالا و فشار مذاب را می توان اندازه گیری یا کنترل کرد.

اگر شرایط تغذیه ثابت، دمای ذوب یکنواخت و فشار ذوب پایداری در قالب وجود داشته باشد، می توان میزان خروجی را ثابت در نظر گرفت .

در عمل به چند دلیل اندازه گیری فشار مذاب بسیار ارزشمند است. تغییرات اندک در فشار سر منجر به تغییر ابعاد محصولات اکسترود شده می شود.

مطالعات نشان داده است كه بسته به خصوصیات رئولوژیك مذاب پلیمر، 1٪ تغییر فشار سر معادل 1-3٪ تغییر در خروجی اکسترودر است. مشخص شده است که تغییرات فشار قالب به طور دقیق تغییرات نرخ خروجی (افزایش یافته) را دنبال می کند، اگرچه به دلیل تغییر در ویسکوزیته مواد مذاب نمی تواند ارتباط مستقیمی با خروجی داشته باشد .

فشار مذاب با کیفیت سلولی محصولات اکسترود شده مربوط می شود. نتایج نشان می دهد که با افزایش فشار اکستروژن، اندازه سلول کاهش می یابد، تراکم کف کاهش می یابد و کیفیت کلی کف افزایش می یابد. اندازه گیری فشار سر اکستروژن پس به عنوان یک ابزار تشخیصی استفاده می شود.

تغییرات فشار سر می تواند نشان دهنده وضعیت توری اکسترودر، مشکلات بخاری قالب یا بشکه، سایش یا خرابی اسکرو/ بشکه، مشکلات تغذیه مواد و مشکلات مربوط به راه اندازی یا خاموش کردن باشد.

به طور کلی، اندازه گیری دقیق فشار می تواند باعث بهبود تولید، کیفیت محصول، محافظت از پرسنل و تجهیزات در برابر آسیب شود و می تواند به عنوان یک ابزار تشخیصی مورد استفاده قرار گیرد. با این حال، داده های گسترده صنعت نشان می دهد که فقط 50٪ از اکسترودرها به تجهیزات سنجش فشار مذاب مجهز هستند .

سنسور فشار مذاب

فشار یک مقدار اساسی نیست، بلکه از نیرو و مساحت حاصل می شود که به نوبه خود از مقادیر اساسی مثل جرم، طول و زمان، حاصل می شود. اکثریت قریب به اتفاق دستگاه های اندازه گیری فشار عملی ترانسدیوسرهای الاستیک هستند و از لوله بوردون، دیافراگم یا دم (Bellows) به عنوان عنصر حسگر خود استفاده می کنند.

انحراف ناخالص این عناصر ممکن است مستقیماً یک قرائت مقیاس را از طریق اتصال مناسب فعال کند، یا حرکت ممکن است توسط یک وسیله دیگری به سیگنال الکتریکی تبدیل شود. استرین گیج های متصل به لوله های محرک دیافراگم به طور گسترده ای برای اندازه گیری کشش هایی که مستقیماً با فشار ارتباط دارند استفاده می شوند.

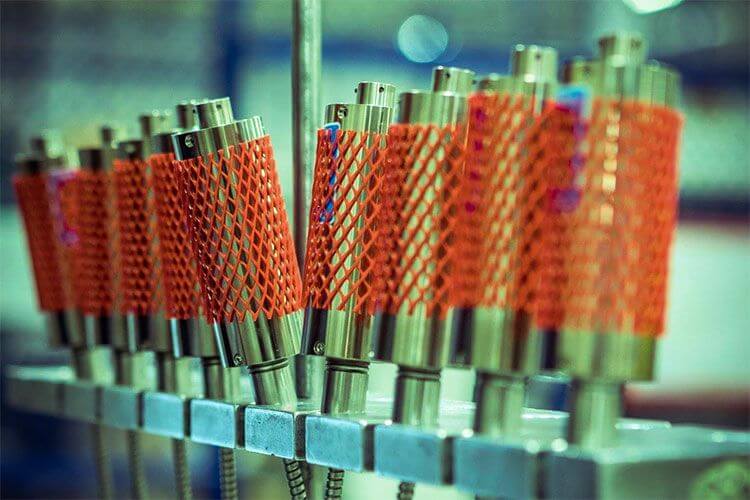

سنسور فشار مذاب ← برای کاربرد اکستروژن باید شرایط خاصی را داشته باشد. این سنسورها برای مدت طولانی در معرض دمای بالا (تا 700 درجه فارنهایت) و فشارهای بالا تا 30000 psi قرار دارند و ممکن است در محیط های ساینده یا خورنده کار کنند. شرح مختصری از متداول ترین سنسورهای فشار مذاب در زیر آورده شده است.

لوله بوردون

ساده ترین نوع سنسور فشار مذاب، گیج لوله بوردون پر شده با روغن سیلیکون است که برای پر کردن و تمیز کردن انسداد مجهز به یک تزریق کننده روغن است که در انتهای صفحه نمایش قرار دارد. از آنجا که پلیمر مذاب در تماس مستقیم با روغن سیلیکون است، این گیج ها باید در زیر تجهیزات قرار بگیرند تا آلودگی به حداقل برسد.

بدون مراقبت مناسب، ممکن است این گیجها با پلیمر در تماس قرار گیرند. از طرف دیگر، تعمیر و نگهداری معمول در حین کار اکسترودر، منجر به آلودگی مواد اکسترود شده با روغن می شود. گیج های بوردون می توانند بر فشار نظارت کنند، اما نمی تواند به عنوان عنصر سنجش برای سیستم های کنترل عمل کند.

از گیج لوله بوردون تا حدی استفاده می شود، اما سنسورهای مکانیکی دیگری نیز برای انجام عملکردی مشابه، بدون معایب مرتبط با تماس مستقیم روغن و مواد مذاب، تولید شده اند.

سنسورهای فشار مکانیکی دارای دیافراگم پایین تر

این سنسورهای فشار مکانیکی بر مبنای اصلی مشابه با گیج های بوردون پر از روغن های سیلیکونی کار می کنند، اما دارای یک دیافراگم جامد بین سیال انتقال فشار به استرین ها و مواد مذاب پلیمر هستند و در نتیجه مشکلات امکان آلودگی را برطرف می کنند.

حرکت دیافراگم در تماس با مواد مذاب با استفاده از یک کپیلاری پر از مایع یا یک میله فشار به قسمت گیج دستگاه منتقل می شود. این سنسورها نسبت به گیج های بوردون پر از روغن یک پیشرفت محسوب می شوند و عموماً به عنوان مانیتور فشار مذاب عمل می کنند، گرچه انواع پنوماتیکی می توانند به عنوان عنصر حسگر برای سیستم های کنترل فشار ذوب عمل کنند.

ترانسدیوسر فشار الکترونیکی

سنسورها یا ترانسدیوسرهای الکترونیکی فشار مذاب، ابزارهایی دقیق و همه کاره ای هستند. این سنسورها دارای یک دیافراگم فلزی متصل به قالب اکسترودر یا دیواره بشکه هستند. حرکت این دیافراگم تحتانی توسط یک میله فشار یا کپیلاری پر از مایع به ترانسدیوسر الکترونیکی الاستیکی، که در فاصله کمی از گرمای فرآیند قرار دارد، منتقل می شود.

کپیلاری یا میله فشار پر از مایع، ترانسدیوسر الاستیکی بالایی را به صورت مکانیکی تغییر شکل می دهد و سیگنال الکتریکی متناسب با فشار ملت بدست می آید.

اگرچه ترانسدیوسرهای الکترونیکی دیگر مانند پیزوالکتریک به طور گسترده ای مورد استفاده قرار می گیرند اما ترانسدیوسرهای فشار استرین گیج نوع فویل پیوندی در اینجا مورد توجه است. سیگنال های فشار خروجی الکتریکی از این ترانسدیوسر ها می توانند نمایش داده، ضبط و یا به سیستم های کنترل تغذیه شوند .

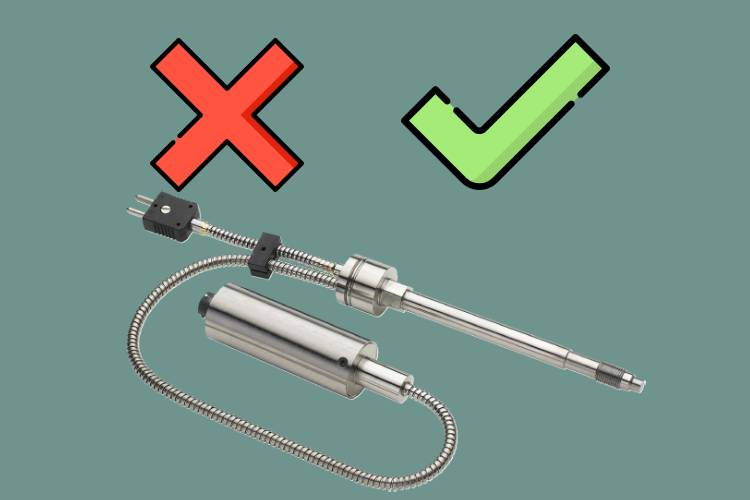

ترانسدیوسرهای فشار الکترونیکی با استفاده از سیستم کپیلاری پر از مایع برای انتقال انحراف دیافراگم پایین تر به عنصر الکترونیکی، دارای مزایای خاصی نسبت به نوع میله فشار هستند.

این ترانسدیوسر ها نسبت به گشتاور نصب حساس نیستند، عمر دیافراگم آن ها افزایش یافته است و اغلب دقت و درستی بیشتری دارند (به طور معمول %0.5 ± از دامنه مقیاس کامل در مقابل %1.0 ± محدوده از دامنه مقیاس کامل که انواع میله فشار دارند) و در صورت لزوم توانایی ترکیب غلاف های انعطاف پذیر را دارند .

با این حال، مقدار جیوه مایع تقریباً 0.003 اینچ مکعب در هر ترانسدیوسر که سیستم کپیلاری را پر میکند، این روغن برای فرآیند های برخی صنایع خاص مانند بسته بندی مواد غذایی نگران کننده است.

پارگی دیافراگم پایین می تواند منجر به آلودگی مواد اکسترود شده شود، مشکلی که در ترانسدیوسر ها با میله فشار وجود ندارد. متاسفانه، ترانسدیوسرها با میله فشار به گشتاور نصب حساس هستند و گفته می شود به تغییرات دمای محیط نیز حساس هستند.

تاثیرات دمای محیط

تغییرات در فشار مذاب اکستروژن می تواند منجر به تغییرات ابعاد در محصول اکسترود شود. محیط کار ترانسدیوسر فشار مذاب تحت تاثیر تغییرات سریع دما، با بزرگی تا 100 درجه فارنهایت می باشد. بخشهای غلاف ترانسدیوسرهای فشار الکترونیکی میله فشار، به شوک حرارتی حساس هستند.

تغییر در دمای محیط بر سیگنال های خروجی این مبدل ها تاثیر می گذارد، که نشان دهنده بی ثباتی فشار مذاب است، در حالی که ممکن است فشار ذوب پایدار باشد.

ترانسدیوسر فشار استرین گیج کپیلاری پر از مایع، ارزیابی شده تحت تأثیر نوسانات دمای محیط تا هر درجه قابل توجهی نیست. عایق حرارتی قرار گرفته در اطراف قسمت ساقه میله فشار ترانسدیوسرهای فشار می تواند تا حدودی اثرات نامطلوب دمای محیط را کاهش دهد.