اکستروژن و قالب گیری تزریقی مهمترین تکنیک های تبدیل مورد استفاده در صنعت فرآوری ترموپلاستیک ها هستند. قبل از پردازش مواد ترموپلاستیک ، فاکتورهای خاصی باید در نظر گرفته شود ، صرف نظر از اینکه از قالب تزریقی یا قالب اکستروژن استفاده شود.

این فاکتورها شامل خصوصیات گرانول ، رفتار رطوبت گیری ماده (آیا آب را به خود جذب می کند)، خصوصیات جریان، خصوصیات حرارتی (مانند ثبات حرارتی و انتقال گرما)، جمع شدگی، رفتار تبلور و جهت گیری مولکولی است.

رفتار رطوبت گیری

اگر یک ترکیب پلیمری حاوی آب یا هر ماده دیگری با نقطه جوش پایین باشد، در این صورت گرمای مورد نیاز برای فرآوری می تواند درجه حرارت آن را بیش از نقطه جوش افزایش دهد.

هنگامی که فشار کاهش می یابد، حباب های قابل مشاهده در داخل ماده ترموپلاستیک ایجاد می شوند، مانند زمانی که از قالب اکسترودر خارج می شوند.

گفته می شود وقتی دمای پردازش بیشتر باشد، مقدار آب قابل تحمل کمتر است. دلیل آن این است که دمای بالاتر باعث تولید حجم بیشتری از بخار از همان مقدار آب می شود. به طور معمول، ترموپلاستیک های کالایی به اندازه ترموپلاستیک های مهندسی تحت تاثیر مسائل مربوط به آب قرار نمی گیرند.

بعضی از این مواد ، به عنوان مثال نایلون و PET آب را جذب می کنند، یعنی رطوبت گیر هستند و باید قبل از پردازش با دقت خشک شوند. علاوه بر این، مواد افزودنی حاوی مقدار زیادی آب هستند که ممکن است باعث ورود آب به سیستم شود.

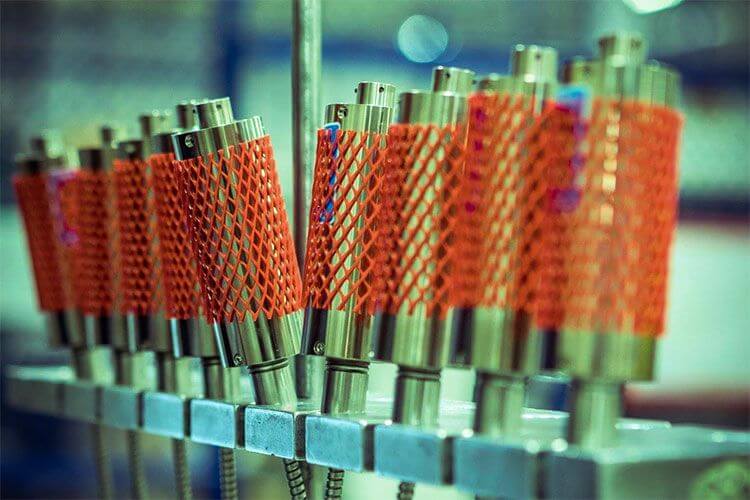

خصوصیات گرانول

فرایندهایی مانند قالب گیری اکستروژن، قالب گیری تزریقی و قالب گیری با دمش اغلب از مواد به شکل دانه به عنوان خوراک استفاده می کنند. اگر مواد در بیش از یک فرم خوراک در دسترس باشد، مشکلات خوراک دهی بوجود می آید. از نظر خوراک دهی بهینه، گرانول های کروی (با قطر تقریبا 3 میلی متر (0.125 “)) کارآمدترین در نظر گرفته می شوند، در حالی که پودر ریز بدترین نوع است.

مواد گرانولی بازفرآوری شده می توانند به علت داشتن انواع مختلف ذرات با سایز متفاوت مشکل ساز باشند.

گرچه گرانول های برش مکعبی انتخاب بهتری هستند، اما گرانول های برش خورده توری حتی بهتر هستند زیرا با تارهای برش دهنده با سطح مقطع دایره ای تولید می شوند. با توجه به اختلاف های نوع تغذیه دهی انواع گرانول، ماشین آلات باید با یک ترکیب مواد اولیه ثابت تغذیه شوند. این نوع خوراک دهی به ویژه برای مخلوط های مستربچ صدق می کند.

خصوصیات حرارتی و ورودی گرما

مواد ترموپلاستیک برای افزایش دمای آنها به دمای مورد نیاز برای فرآوری مذاب، به ورودی های گرمایی زیادی احتیاج دارند. آنها همچنین از نظر میزان انرژی گرمایی مورد نیاز برای رساندن آنها به دمای پردازش بسیار متفاوت هستند.

این اختلافات صرفاً به دلیل دمای متنوع پردازش مورد نیاز نیست، بلکه به دلیل این واقعیت است که مواد پلاستیکی متنوع دارای گرما های مخصوص به خود مختلفی هستند. (مقدار گرمای لازم برای افزایش درجه حرارت وزن مخصوص ماده تا ۱ درجه سانتیگراد یا ۱ درجه فارنهایت).

مقادیر مختلف گرما برای مواد مختلف مورد نیاز است تا درجه حرارت آنها را به مقدار ثابت افزایش دهد. به عنوان مثال ، هنگامی که فرآیند ذوب یک ماده نیمه متبلور و ترموپلاستیک انجام می شود ، گرما باید تامین شود تا ساختارهای بلوری ذوب شود. در مورد رزین آمورف ، این گرمای اضافی ورودی لازم نیست.

با این حال ، هر دو نوع مواد به مقدار زیادی گرما نیاز دارند تا سریع به مواد اضافه شوند. این مسئله به مشکلاتی منجر می شود زیرا پلاستیک ها رسانای ضعیف گرما هستند و می توانند در دمای پردازش مورد استفاده پایداری حرارتی محدودی داشته باشند. از آنجا که مواد پلاستیکی رساناهای حرارتی ضعیفی هستند، در صورت نیاز به تولید سریع، حذف مقادیر زیادی از گرما برای جامد شدن یک قطعه نیز مشکلات اساسی ایجاد می کند.

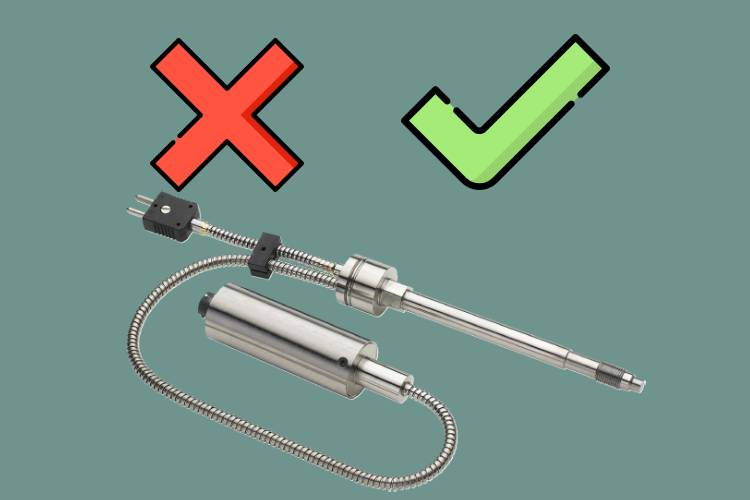

پایداری دمایی

مواد ترموپلاستیک از نظر پایداری حرارتی بسیار متفاوت هستند. به عنوان مثال، UPVC حتی در حالت تثبیت نیز بسیار ناپایدار است و تنها در دمای پردازش (175 درجه سانتیگراد / 347 درجه فارنهایت) می تواند برای چند دقیقه حفظ شود (PVC تثبیت نشده در آب جوش تخریب می شود).

در مقابل، پلی سولفون ها به دمای ذوب در محدوده ۴۰۰ درجه سانتی گراد یا ۷۵۲ درجه فارنهایت نیاز دارند، حالتی که در آن پایدار باشند. ثبات حرارتی یک ماده نه تنها توسط دما، بلکه همچنین توسط زمان قرار گرفتن در آن دما، مواد در تماس با مواد پلاستیکی و جو پیرامون ماده (بی اثر یا همراه با اکسیژن) کنترل می شود.

به عنوان مثال، پلی پروپیلن (PP) به سرعت توسط مس تجزیه یا تخریب می شود.

بنابراین، برای تمیز کردن تجهیزات رئولوژیکی که برای بررسی این ماده استفاده می شود، نباید از پد تمیز کننده مسی استفاده شود. به طور کلی، باید به محصولات تجزیه شده از پلاستیک به عنوان موادی بالقوه مخرب نگاه کرد و هرگونه گاز بوجود آمده باید به طور مناسب تخلیه شود.

خصوصیات جریان

به دلیل مسائل پایداری حرارتی، دمای پردازش مورد استفاده برای ترموپلاستیک ها اغلب به میزان نسبتاً کم محدود می شود. این نشان می دهد که ویسکوزیته ذوب به طور معمول زیاد است.

ویسکوزیته های مذاب فرآیند یکنواخت نیستند و از یک درجه از ماده مشابه به درجه دیگر و از یک ماده به ماده دیگر متفاوت هستند.

در حالی که این تغییرات می تواند نتیجه تفاوت ذاتی در ماهیت پلیمرها باشد ، اما ممکن است تحت تأثیر وزن مولکولی و دما نیز باشد. به طور کلی، با افزایش دما و کاهش وزن مولکولی، ویسکوزیته کاهش می یابد. این دلیل افزایش علاقه به آزمایش جریان مواد ترموپلاستیک است. تغییرات ناچیز وزن مولکولی، توزیع وزن مولکولی و دما نیز می تواند نتیجه گیری شود. همچنین باید توجه داشت با کاهش ویسکوزیته، خروجی کاهش پیدا می کند. این بر کیفیت و خروجی هم در تزریق و هم در قالب اثر می گذارد، انرژی مورد استفاده در واحد خروجی کاهش می یابد زیرا سرعت اکستروژن، سرعت قالب گیری اکستروژن است. بنابراین، کنترل دقیق بر هر دو شرایط پردازش و همچنین مواد تغذیه شده به ماشین باید صورت گیرد.

خواص حرارتی و خنک کننده

ورودی گرمای زیادی برای مواد ترموپلاستیک مورد نیاز است تا دمای آنها را به دمای مورد نیاز برای فرآوری مذاب افزایش دهد. از آنجا که این مواد عایق حرارتی خوبی هستند، حذف مقدار زیادی گرما می تواند مشکلات عمده ای در تولید با سرعت بالا ایجاد کند.

تغییرات در سرعت خنک سازی ممکن است تأثیر متمایزی بر ریخت شناسی بلوری محصول و عواملی مانند جمع شدن و جهت گیری مولکولی داشته باشد.

تبلور و انقباض

با سرد شدن از دمای فرآوری، کلیه محصولات پلیمری به طور کلی کوچک می شوند. انقباض پلی استایرن (PS)، یک ماده ترموپلاستیک آمورف، نسبتاً کمتر از پلی اتیلن با چگالی بالا (HDPE) است که یک ترموپلاستیک نیمه بلوری است (برای PS، مقدار جمع شدگی ممکن است 0.6٪ باشد، در حالی که برای HDPE ممکن است تا 4٪ باشد).

دلیل این امر این است که وقتی مولکول های پلیمر متبلور می شوند، احتمالاً آنها با کارایی بیشتری نسبت به حالت بی نظم ارفومی در کنار هم قرار می گیرند. با اکستروژن و قالب گیری ضخامت مقطعی، سرعت خنک سازی از لبه های خارجی تا مرکز متفاوت خواهد بود.

این امر باعث اختلاف درجه تبلور در کل قسمت می شود. این دلیل محدوده جمع شدگی برای هر ماده را توضیح می دهد. این دامنه انقباض در مقایسه با ماده ترموپلاستیک غیر متبلور همیشه بیشتر است. به عنوان مثال، انقباض PS به عنوان 0.02 تا 0.08٪ ذکر شده است، در حالی که HDPE 1.5 تا 4٪ است.

جهت گیری مولکولی

در طی فرآوری مذاب، ذوب های پلیمری به طور گسترده تغییر شکل می یابند. سپس مواد داغ به سرعت خنک می شوند تا نرخ بالای تولید مورد نیاز را تحقق بخشند. فرایندهای برشی باعث می شوند که مولکول ها شکلی جهت دار یا تغییر شکل یافته بخود بگیرند و خنک شدن سریع منجر به یخ زدگی در محصول شود.

از این جهت گیری که باعث می شود محصول دارای ویژگی های مختلف در جهات مختلف باشد، به عنوان ناهمسانگردی یاد می شود. در چندین مورد جهت گیری ناخواسته است، اما در برخی موارد جهت گیری برای بهبود خواص محصول افزایش یافته یا انجام می شود.

فرآیند جهت دهی اکسترودها به طور عمدی در توسعه نوار فیبریلاته، در قالب گیری اکستروژن بطری و انواع مختلف الیاف استفاده می شود.