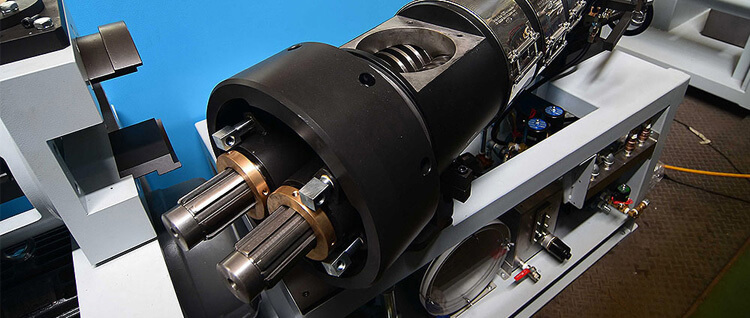

در فرآیند اکستروژن، حرارت دادن و حرکت دوار، مواد را نرم میکند و توسط ماردون یا مارپیچ در سیلندر به جلو رانده می شوند. این فرآیند در ماشین اکستروژن یا همان دستگاه اکسترودر انجام می شود. انواع اکسترودرها، اکسترودر تک ماردون (تک مارپیچ) یا اکسترودر دو ماردون (دو مارپیچ) هستند. در این مقاله با نحوه عملکرد اکسترودر دو ماردون و کنترل فشار و دما در آن که تخصص ماست می پردازیم.

اکستروژن دو ماردون یا دو مارپیچ

اکسترودر دو ماردون، سادهترین نمونه از دستگاههای چند مارپیچ هستند. این دو ماردون، ممکن است در جهتی یکسان بچرخند (همسوگرد یا co-rotation) یا ممکن است در جهاتی مخالف بچرخند (چرخش مقابل یا چرخش مخالف). دندانه مارپیچها ممکن است متداخل باشند یا نباشند.

از آنجایی که متداخل، یا نیمهمتداخل، محبوبترین نوع دستگاهها هستند، آنچه که در ادامه به آن پرداختهایم، به این نوع دستگاهها محدود میشود.

موارد استفاده از اکسترودر دو ماردون

دستگاه اکسترودر دو ماردون همیشه برای فرآیندهای خاصی محبوب بودهاند، بهعنوان مثال، در مواردی که علاوه بر مرحلهی اکستروژن، به مرحلهی ترکیب (کامپاند) نیز نیاز است.

این مساله به ویژه در مورد پلیوینیل کلرید سختشده یا همان یوپیویسی (UPVC) صدق میکند. این ماده اغلب با استفاده از ترکیبات فلزات سنگین، (مانند قلعهای آلی یا سُرب) در برابر تخریب حرارتی تثبیت میشود و چنین تثبیتکنندههایی، گرانقیمت هستند. بنابراین، به دلایل اقتصادی بهتر است که از کمترین تعداد از این تثبیتکنندههای حرارتی استفاده شود.

یکی از راهها برای محقق ساختن این مساله، این است که مرحله کامپاند کردن (ترکیب) و اکستروژن، هر دو در یک مرحله انجام شود. این کار علاوهبر صرفهجویی باعث حذف شدن یک مرحله گرمایش نیز میشود (به این شرط که ماده ابتدا کامپاند شود، خنک شود و بعد مجدد اکسترود شود).

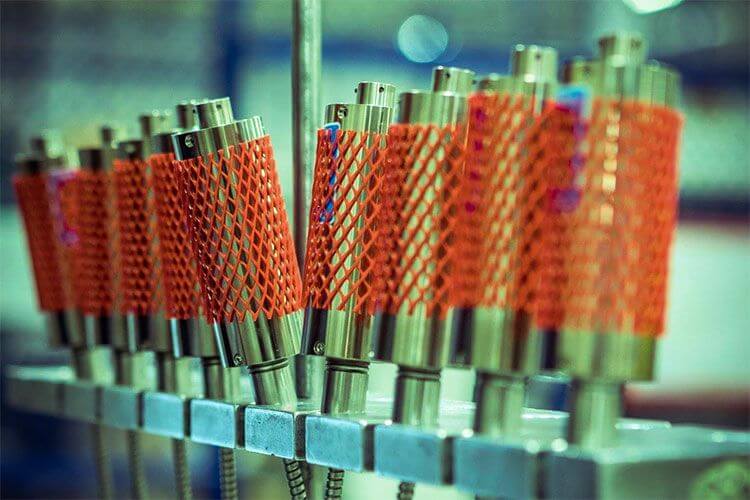

دستگاههای دو مارپیچ به شکل گستردهای برای ساخت پروفیل و لولههای UPVC استفاده میشوند.

امروزه، اغلب برای ترکیب پلاستیکها یا رزینهای دیگر با افزودنیها، برای ساخت ترکیباتی جهت استفاده در سایر عملیات اکستروژن ← یا قالبگیری تزریقی از این مدل استفاده میشوند.

کارکرد و خصوصیات

در یک اکسترودر تک مارپیچ ←، قیف پر میشود و مارپیچ، مواد را با سرعتی که میخواهد، وارد میکند. این نوع طراحی که flood feeding (تغذیه سیلی) نامیده میشود، اغلب با اکسترودر دو ماردون امکانپذیر نیست.

این به این دلیل است که خصیصههای تغذیه بسیار مثبت ماشینهای دو مارپیچ ممکن است منجر به ایجاد نیروهایی بسیار زیاد شود. این نیروها ممکن است آنقدر زیاد باشند که خرابی یاتاقان-رانش، به خطری واقعی تبدیل شود. در نتیجه اکسترودر دو ماردون اغلب starve-fed میشوند، که منجر به یک توان عملیاتی مستقل از سرعت مارپیچ میشود.

متوسط زمان سکون، با سرعت مارپیچ و نرخ تغذیه، نسبت معکوس دارد و بنابراین با افزایش خروجی، کاهش مییابد. مصرف انرژی مخصوص (Specific Energy) یا ورودی انرژی بهازای واحد جرم نیز با افزایش توان عملیاتی، کاهش مییابد.

خروجی اغلب تقریبا مستقل از اندازه قالب مورد استفاده است. به دلیل عمل میکسینگ، ماشینهای دو مارپیچ میتوانند به ذوب، میکسینگ و جابجایی بیشتری با طول دستگاه کوتاهتر از یک دستگاه تک مارپیچ دست پیدا کنند. البته بسیار گرانتر هستند.

اهمیت اندازه گیری فشار در اکسترودر دو مارپیچ

اندازه گیری فشار نقشی اساسی در بهینه سازی عملکرد و کارایی اکسترودر دو ماردون ایفا می کند. نظارت بر فشار در بخش های مختلف دستگاه اکسترودر دید مهمی را در مورد شرایط پردازش فراهم میکند. حفظ سطح فشار مناسب باعث حفظ جریان ثابت و یکنواخت مواد، جلوگیری از بینظمی و اطمینان از اختلاط همگن مواد میشود.

با نظارت دقیق بر فشار، اپراتورها می توانند مسائلی مانند انسداد، ناهمگنی مواد یا حتی سایش و پارگی اجزای اکسترودر را شناسایی کنند. این رویکرد پیشگیرانه اجازه می دهد تا تنظیمات به موقع، افزایش پایداری کلی تولید و باعث به حداقل رساندن زمان خرابی انجام شود.

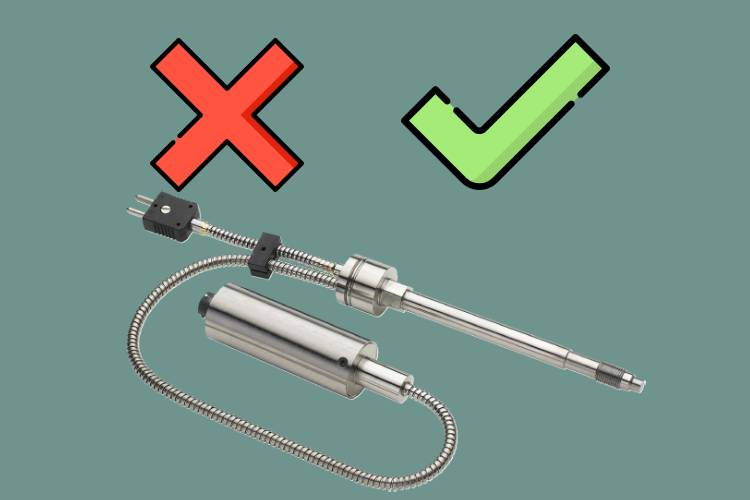

علاوه بر این، کنترل دقیق فشار به کیفیت کلی فرآیند اکستروژن کمک می کند و در نتیجه محصولات یکنواخت تر با خواص فیزیکی مورد نظر به دست می آید. سنسور فشار مذاب ← با نصب در نقاط فشار حساس برای بدست آوردن چنین کیفیت و اطمینانی به کار می رود.

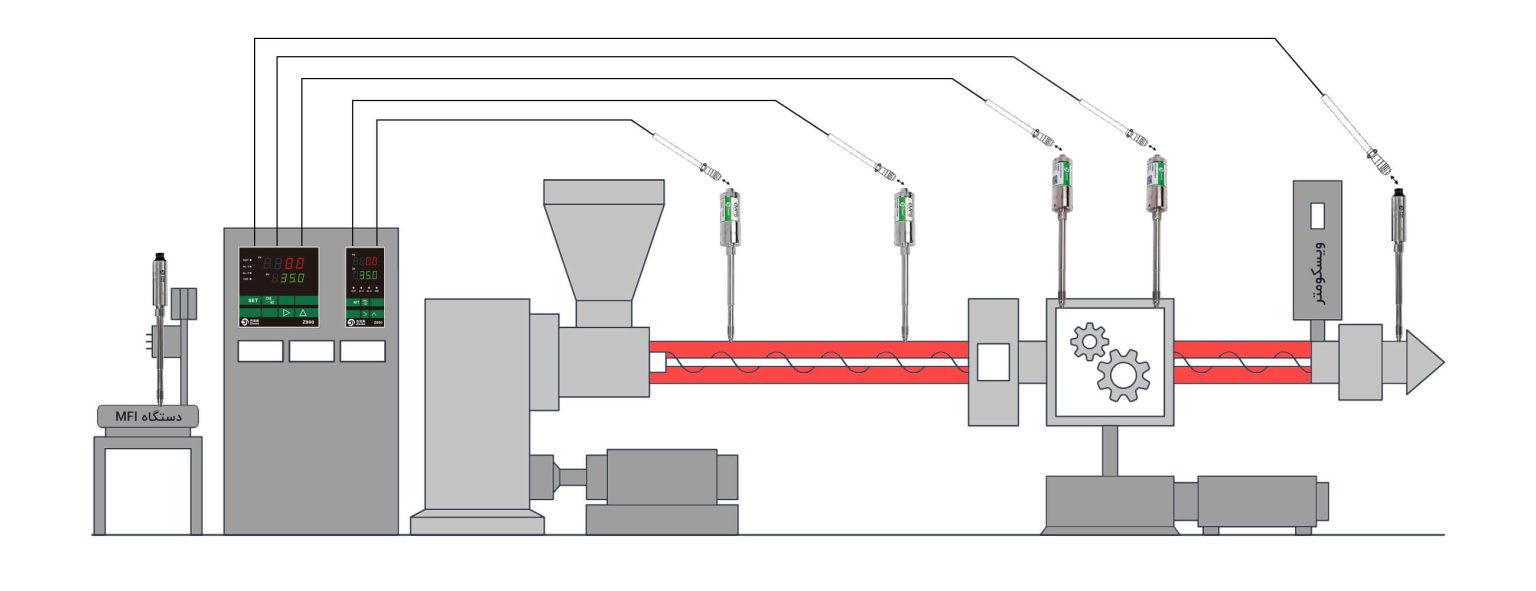

در تصویر زیر، نقاط مناسب دستگاه اکسترودر برای نصب سنسور فشار مذاب مشخص شده است:

در اکسترودر دو ماردون، سنسورهای فشار مذاب نقش مهمی در یکپارچگی و کیفیت محصول دارند. این نقش به دلیل کنترل فشار در نقاط مختلف دستگاه میباشد. در نصب و استفاده از این تجهیز، نکات مهمی وجود دارد پس برای دریافت مشاوره رایگان و دریافت قیمت با تماس بگیرید.

دستگاههای همچرخش یا چرخش مخالف

هر دو نوع اکسترودر دو مارپیچ، دارای مزایای خاصی هستند، در نتیجه در کاربردهای خاصی مورد استفاده قرار میگیرند. ماشینهای چرخش مخالف برای اکستروژن UPVC و ماشینهای همچرخش، برای کاربردهای کامپاند کردن (ترکیب) استفاده میشوند.

دستگاه چرخش مخالف، دارای خصیصههای بسیار مثبت برای تغذیه و انتقال مواد است. زمان سکون و کنترل دمای مواد در دستگاه نیز یکنواخت است. با این حال، حبس هوا، تولید فشار بالا، پایین بودنِ حداکثر سرعت مارپیچ و خروجی پایین، از معایب رایج این دستگاههاست.

مزایای دستگاه همچرخش این است که مارپیچها یکدیگر را تمیز میکنند (خودپاکشونده است)، سرعت بالای مارپیچها و خروجیهای بالا امکانپذیر است، به ویژه برای موادی که خیلی به تنش برشی یا گرما حساس نیستند (مانند PE).

استهلاک مارپیچ و لوله نیز کمتر است. اما خروجی آن، به فشار قالب-هِد بستگی دارد و در فشارهای بالا، توزیع زمان سکون مواد گستردهتر میشود (معمولا برای این نوع دستگاهها، فاصله بین دو طرف مارپیچها بیشتر است). در نرخ های بالای برشی، ممکن در این نوع دستگاهها، این زمان سکون غیریکنواخت میتواند منجر به تجزیه مواد حساس به حرارت شود. با این حال، جریان بینِ کانالیِ بیشتر، منجر به میکسینگ یا ترکیب بهتر میشود.

ماشینهای Tapered

به دلیل خصیصههای بسیار مثبت تغذیه اکسترودر دو ماردون چرخش مخالف، ممکن است نیروهای قدرتمندی ایجاد شود. این نیروها ممکن است آنقدر زیاد باشند که شکست یاتاقان رانش، ریسکی واقعی باشد. بنابراین، چنین ماشینهایی اغلب باید starve-fed شوند و یا با سرعتهای مارپیچ پایین کار کنند.

به این دلیل که بکارگیری یاتاقانهای رانش مناسب در فضای کوچکِ موجود، دشوار است. Taper کردن قطر مارپیچ از قسمت تغذیه به قالب میتواند فضای موجود را افزایش دهد. بنابراین مارپیچها دارای قطر بیشتری در سمت تغذیه هستند و میتوان از یاتاقانهای رانش بزرگتری استفاده کرد، که خروجیهای بالاتری را ممکن میسازد. تنش برشی که در نوک پیچها مشاهده میشود نیز کاهش مییابد.

اکسترودر کامپاندینگ (ترکیبی)

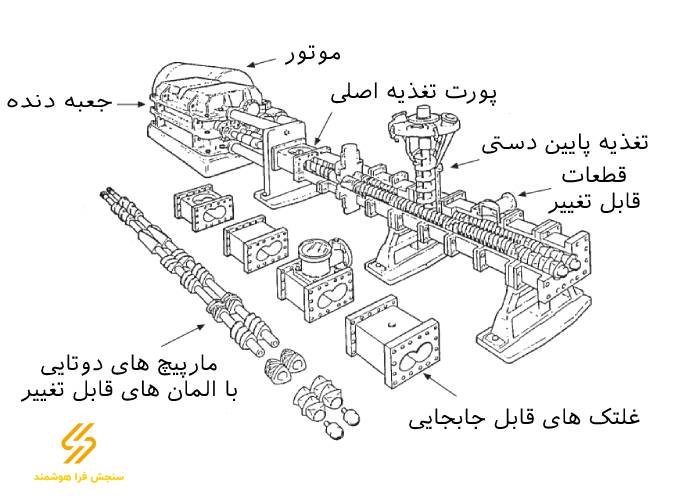

بهرهوری میکسینگ یک اکسترودر دو مارپیچ را میتوان با بکارگیری المانهای میکسینگ در امتداد مارپیچها افزایش داد. اینها و سایر المانها ممکن است برای ایجاد بخش مارپیچ مورد نیاز، بر روی محور مرکزی قرار گیرند. در برخی از ماشینها، طول، تعداد و فرم المانهای مورد استفاده، ممکن است به راحتی قابل تغییر باشد.

المانها ممکن است فرمهای مختلفی داشته باشند، مانند رزوههای پیچ معکوس، دیسکهای kneading، پینها و غیره. بنابراین، در این فرآیند، مواد ممکن است در بخش اکستروژن با حرارت نرم شوند، به بخش میکسینگ منتقل شوند و سپس جابجا شده و به بخش دیگری منتقل شوند.

این فرآیند ممکن است چندین بار تکرار شود، به عنوان مثال در اکسترودرهای devolatization یا ماشینهایی که برای انجام واکنشهای شیمیایی استفاده میشوند.

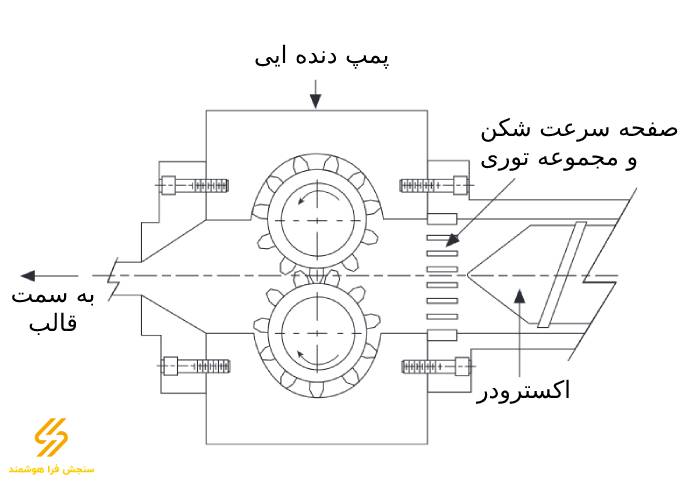

پمپ دندهای (Gear Pump)

پمپ دندهای، یک اکسترودر دو ماردون بسیار ساده است که یک ماده سیال را از طریق عمل دو دنده متداخل حرکت میدهد. یک اکسترودر پمپ دندهای ممکن است برای تولید فیبر (الیاف) با استفاده از پلیمرهایی استفاده شود که ویسکوزیته پایینی در دمای فرآوری خود دارند. مثالهایی از این نوع پلیمرها، عبارتند از پلیآمیدها، پلیپروپیلنها یا PET.

یک پمپ دندهای که بین انتهای لوله و قالبِ یک اکسترودر تک مارپیچی قرار گرفته است، فشار بالایی پایدار و خروجی باثبات و بالاتری از قالب تولید میکند. بنابراین، یک پمپ دندهای میتواند خروجی یک اکسترودر را عملا مستقل از فشار برگشتی و در حد منطقی، مستقل از استهلاک مارپیچ، ارائه کند.

از آنجایی که دقت خروجی بهبود مییابد، کاهش گیج قابل توجهی از نتیجه اکستروژن ممکن است (تقریبا ده درصد). از آنجایی که از پمپ دندهای برای ایجاد فشار در قالب (بیش از 70MPA/10,000 psi) استفاده میشود، برای ایجاد فشارهای بالا، نیازی به مارپیچ نیست.

این مساله معمولا منجر به کاهش دمای مذاب میشود (تقریبا 10°C/18°F). ترکیب کاهش گیج و کاهش دمای مذاب، منجر به صرفهجویی در مواد و خروجی بالاتر میشود، زیرا سرعت خنک شدن، اغلب خروجی را محدود میکند.

اهمیت اندازه گیری دما در اکسترودر دو ماردون

تنظیم دما یک جنبه اساسی از عملکرد اکسترودر دو مارپیچ است که بر ویسکوزیته پلیمر مذاب، ساختار مولکولی و راندمان کلی پردازش تأثیر می گذارد. اندازه گیری دقیق دما در امتداد سیلندر اکسترودر برای دستیابی به عملکرد بهینه مواد ضروری است.

نظارت بر پروفیل های دما به جلوگیری از گرم شدن بیش از حد، تخریب یا پردازش ناکافی مواد کمک می کند. اپراتورها را قادر می سازد تا شرایط پردازش را تنظیم کنند و اطمینان حاصل کنند که پلیمر به ویسکوزیته مورد نظر برای اختلاط و انتقال مؤثر می رسد. کنترل دما هنگام برخورد با مواد حساس به حرارت بسیار مهم است، زیرا به جلوگیری از تخریب حرارتی و حفظ یکپارچگی مواد کمک می کند.

اندازهگیری دقیق دمای اکستروژن ← نه تنها کیفیت محصول را افزایش میدهد، بلکه طول عمر اکسترودر را با به حداقل رساندن تنش حرارتی روی قطعات افزایش میدهد و به فرآیند تولید پایدارتر و مقرونبهصرفهتر کمک میکند.

نقش سنسور فشار مذاب در کنترل فرآیند اکسترودر دو ماردون

در حالی که سنسور فشار مذاب به طور کلی، یک جزء ارزشمند در فرآیندهای اکستروژن به حساب میآید، نقش آن در دستگاه های اکسترودر دو ماردون به دلیل ویژگی های منحصر به فرد این ماشین ها بسیار مهم تر است. در اینجا برخی از نقش ها و ملاحظات خاص مربوط به سنسور فشار مذاب در اکسترودر دو ماردون آورده شده است:

نظارت بر راندمان اختلاط: اکسترودرهای دو پیچ در دستیابی به قابلیت های اختلاط و پراکندگی عالی برتری دارند. سنسور فشار مذاب نقش حیاتی در نظارت بر میزان فشار در طول فرآیند اختلاط دارد. با اندازهگیری اختلاف فشار در طول پیچها، بینشی در مورد کارایی عملیات اختلاط و ورز دادن ارائه میکند. انحراف در فشار می تواند تغییرات در درجه همگنی مواد را نشان دهد و اپراتورها را قادر می سازد تا پارامترهای فرآیند را بهینه کنند.

کنترل رفتار آمیختگی: در یک اکسترودر دو مارپیچ، رفتار آمیختگی پیچ ها برای دستیابی به پردازش مواد کارآمد و سازگار حیاتی است. سنسور فشار مذاب به نظارت بر فشار وارد شده توسط مواد بین پیچ ها وقتی به هم آمیخته می شوند کمک می کند. با تنظیم سرعت پیچ، دما یا سایر پارامترهای فرآیند بر اساس دادههای فشار، اپراتورها میتوانند رفتار آمیختگی را بهینه کرده و عملکرد پردازش مواد را افزایش دهند.

متعادل کننده پیچ های همسوگرد: اکسترودر دو ماردون معمولاً از پیچ های همسوگرد استفاده می کنند که در یک جهت می چرخند. دستیابی به تعادل مناسب بین دو پیچ برای اطمینان از جریان ثابت مواد و جلوگیری از مشکلات مکانیکی بسیار مهم است. سنسور فشار مذاب می تواند هرگونه عدم تعادل در فشار بین پیچ ها را تشخیص دهد و بازخوردی را برای تنظیم سرعت پیچ، نرخ تغذیه یا سایر پارامترها برای حفظ تعادل بهینه و جلوگیری از توزیع ناهموار مواد ارائه دهد.

نظارت و کنترل زمان ماند: زمان ماند، مدت زمانی که مواد در اکسترودر می گذرد، یک پارامتر مهم در فرآیندهای اکستروژن است. سنسور فشار مذاب به نظارت بر مشخصات فشار در طول بشکه کمک می کند و بینش هایی را در مورد زمان ماندگاری مواد ارائه می دهد. با تنظیم سرعت پیچ یا سایر پارامترها بر اساس دادههای فشار، اپراتورها میتوانند زمان ماند را کنترل کنند و از پردازش مناسب مواد اطمینان حاصل کنند و از مسائلی مانند پردازش بیش از حد یا کمتر از میزان استاندارد اجتناب کنند.

افزایش پایداری فرآیند: اکسترودرهای دو ماردون به دلیل توانایی خود در پردازش طیف گسترده ای از مواد و فرمولاسیون شناخته شده اند. سنسور فشار مذاب با نظارت مداوم بر تغییرات فشار ناشی از تغییرات در خواص مواد، مانند ویسکوزیته یا محتوای پرکننده، به حفظ پایداری فرآیند کمک می کند. از این داده ها می توان برای انجام تنظیمات بلادرنگ استفاده کرد و شرایط پردازش و کیفیت محصول را تضمین کرد.

به طور خلاصه، سنسور فشار مذاب در دستگاه های اکسترودر دو ماردون نقش حیاتی در نظارت و کنترل جنبههای خاص فرآیند، مانند راندمان اختلاط، رفتار آمیختگی، تعادل پیچ، زمان ماند و پایداری فرآیند ایفا میکند. سهم آن در بهینه سازی عملکرد و اطمینان از کیفیت محصول سازگار به ویژه در زمینه اکستروژن دو ماردون مرتبط است.